Продукция

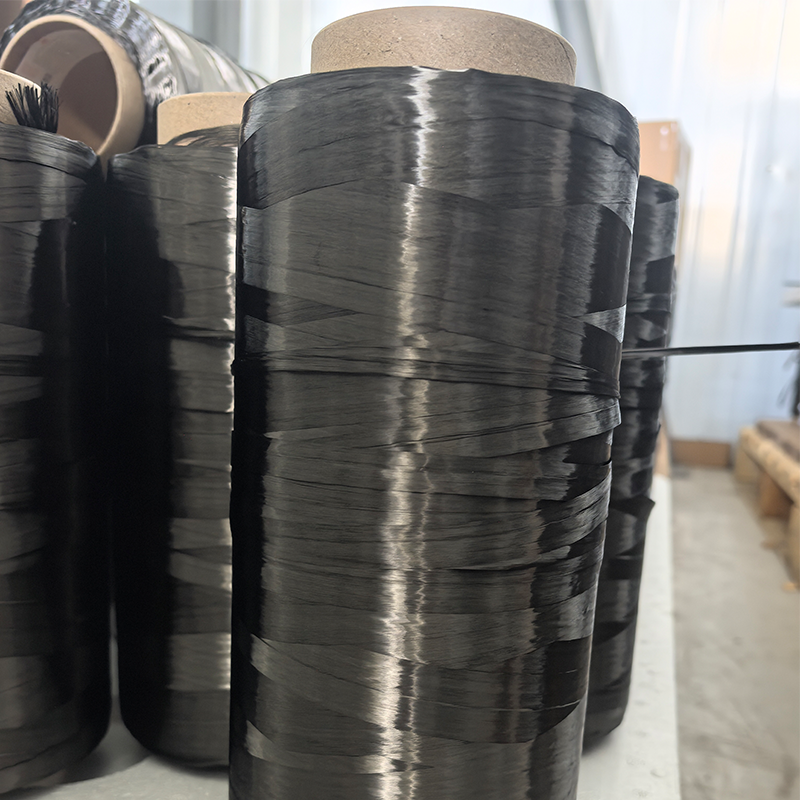

Углеродное волокно

Подробнее о продукте Углеродное волокно в основном состоит из углеродных элементов. Оно обладает характеристиками высокой термостойкости, сопротивления трению, теплопроводности и коррозионной стойкости. Оно волокнистое, гибкое и может быть переработано в различные текстильные материалы. Та...

Описание

маркер

Подробнее о продукте

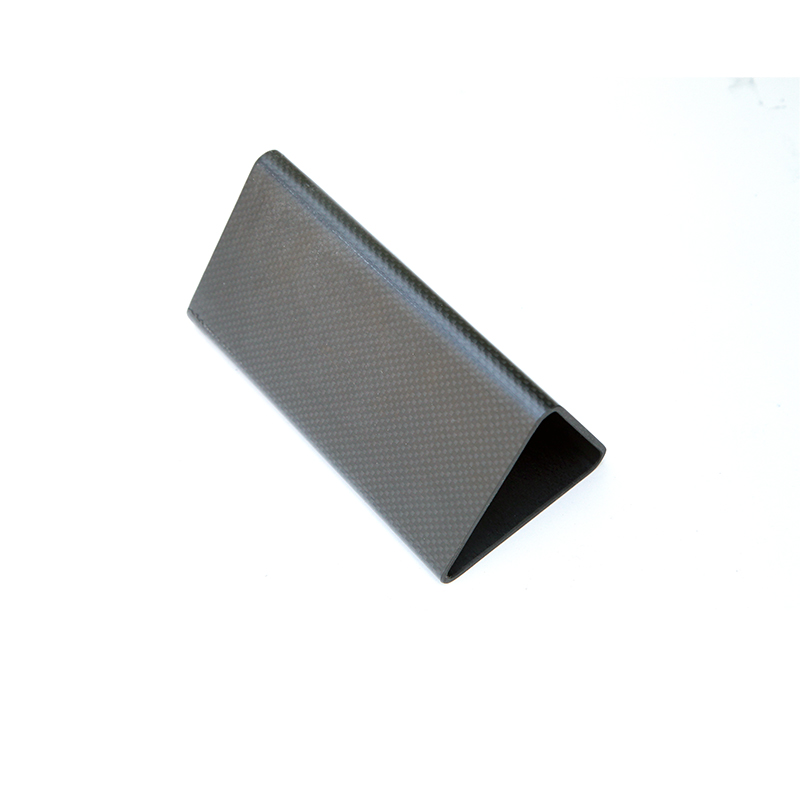

Углеродное волокно в основном состоит из углеродных элементов. Оно обладает характеристиками высокой термостойкости, сопротивления трению, теплопроводности и коррозионной стойкости. Оно волокнистое, гибкое и может быть переработано в различные текстильные материалы. Так как его графитовая микрокристаллическая структура ориентирована вдоль оси волокна, это придает ему высокую прочность и модуль именно вдоль этой оси. Углеродное волокно имеет низкую плотность, поэтому его удельная прочность и удельный модуль высоки. Основное применение углеродного волокна — это армирование смол, металлов, керамики и углерода для производства современных композитных материалов. Композитные материалы на основе эпоксидной смолы, армированные углеродным волокном, имеют самую высокую удельную прочность и удельный модуль среди существующих конструкционных материалов.

Диаметр углеродного волокна составляет всего 5 микрон — примерно одну десятую или одну двенадцатую части человеческого волоса, однако его прочность в 4 раза превосходит прочность алюминиевого сплава.

Процесс производства

Путь современной индустриализации углеродного волокна — это процесс карбонизации волокна-предшественника. Состав и содержание углерода в трех используемых видах сырья показаны в таблице. Название сырого волокна, используемого для изготовления углеродного волокна Химический состав Содержание углерода/% Выход углеродного волокна/% Вискозное волокно (C6H10O5) n45 21~35 Полиакрилонитрильное волокно (C3H3N) n68 40~55 Асфальтовое волокно C, H95 80~90

Процесс изготовления углеродного волокна с использованием этих трех видов сырья включает: стабилизационную обработку (на воздухе при 200~400℃ или химическую обработку огнестойкими реагентами), карбонизацию (400~1400℃, азот) и графитизацию (выше 1800℃, в атмосфере аргона). Для улучшения характеристик сцепления углеродного волокна и композитной матрицы требуются обработка поверхности, покрытие, сушка и другие процессы.

Другой метод изготовления углеродного волокна — метод газофазного роста. Смешанный газ метана и водорода реагирует при высокой температуре 1000 ℃ в присутствии катализатора, образуя прерывистое короткое рубленое углеродное волокно с максимальной длиной 50 см. Его структура отличается от структуры углеродных волокон на основе полиакрилонитрила или асфальта. Его легко графитизировать, он обладает хорошими механическими свойствами, высокой проводимостью и легко образует межслойные соединения. (См. выращенное из паров углеродное волокно)

Классификация и наименование

Основные продукты из углеродных волокон теперь делятся на три категории: на основе полиакрилонитрила, на основе асфальта и на основе вискозы. Каждый тип продукта делится на множество разновидностей из-за различий в типе исходного волокна, процессе и конечных характеристиках углеродного волокна. Термин «углеродное волокно» на самом деле является общим термином для многих типов углеродных волокон, поэтому классификация и наименование очень важны.

В конце 1970-х годов Международный союз теоретической и прикладной химии (ИЮПАК) разработал правила классификации и наименования углеродных волокон. Сначала для обозначения типов углеродных волокон используются PAN (полиакрилонитрил), MP (мезофазный пек) и VS (вискоза), а для обозначения температуры термообработки используются строчные буквы, например, lht (температура термообработки ниже 1400 °C), hht (температура термообработки выше 2000 °C), а затем добавляются символы, указывающие на эксплуатационные характеристики (например, HT для высокой прочности, HM для высокого модуля, SHT для сверхвысокой прочности, HTHS для высокой прочности и высокой деформации, IM для среднего модуля и UHM для сверхвысокого модуля и т. д.). В то же время отмечается, что углеродные волокна на основе полиакрилонитрила, вискозы и обычного асфальта являются полимерными углеродами, которые трудно графитизируются, в то время как углеродные волокна на основе мезофазного пека и выращенные в газе углеродные волокна являются легко графитизируемыми углеродами.

На Третьей международной конференции по углеродным волокнам (Лондон, 1985) было предложено разделить углеродные волокна на следующие 5 уровней в соответствии с механическими свойствами.

Сверхвысокомодульный класс (UHM): модуль выше 395 ГПа;

Высокомодульный класс (HM): модуль между 310 и 395 ГПа;

Среднемодульный класс (IM): модуль между 255 и 310 ГПа;

Сверхвысокопрочный класс (UHT): прочность выше 3,5 ГПа,

модуль ниже 255 ГПа;

Высокопрочный класс (HT): прочность до 3,5 ГПа.

Оба метода градации имеют свои недостатки. Классификация высокопроизводительных продуктов из углеродного волокна теперь маркируется производителем: исходный тип волокна, количество отверстий в нитях, диаметр, расположение (например, параллельное, спутанное, скрученное и т. д.), есть ли обработка поверхности (и ее тип), есть ли проклейка (и тип проклеивающего вещества) и т. д. Некоторые важные названия и свойства высокопроизводительных продуктов можно увидеть в углеродном волокне на основе полиакрилонитрила и углеродном волокне на основе асфальта.